Komponenten der Zu ku nft

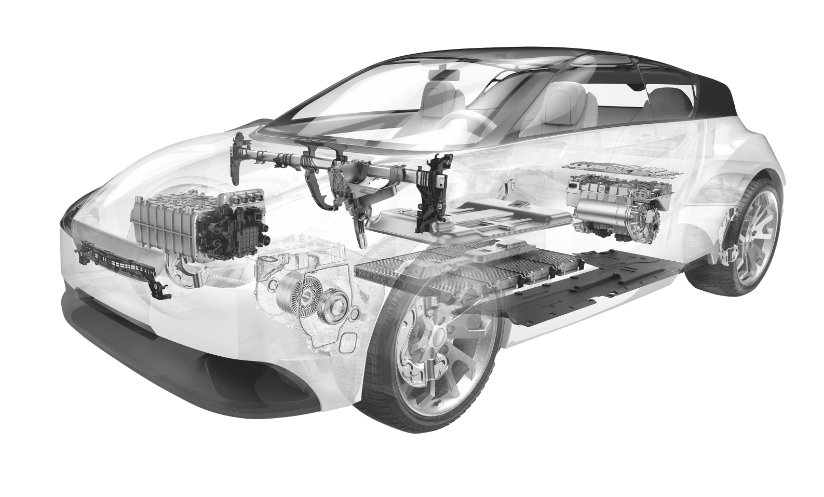

Die Transformation der Automobilindustrie schreitet voran. Und es ist klar: An der Batterietechnologie führt kein Weg vorbei. Vielmehr kann der Übergang zur emissionsarmen oder sogar emissionsfreien Mobilität nur gelingen, wenn die Zulassungen batterieelektrischer Fahrzeuge rasch an Fahrt gewinnen. ElringKlinger hat sein Batteriegeschäft 2022 in Neuffen angesiedelt – und die Kapazitäten kurz nach der Einweihung erweitert. Der E-Mobility-Standort nimmt eine Schlüsselrolle in der Konzernstrategie ein.

Jürgen Weingärtner, Senior Vice President Electric Drive and Battery Technology, ist voller Tatendrang. Die Planungen zur Erweiterung des Standorts Neuffen laufen auf Hochtouren, erste Arbeiten haben bereits begonnen. Ein Blick auf den Plan, der vor ihm am Flipchart hängt, macht das Ausmaß deutlich. Den bisherigen Produktionsflächen, die sich aktuell auf 14.500 Quadratmetern erstrecken, werden nochmals 4.500 Quadratmeter hinzugefügt. Nötig machen dies die erhaltenen Aufträge für E-Mobilitätsanwendungen. Seit 2021 summieren sich diese auf rund 2,5 Milliarden Euro, rechnet Weingärtner vor. Ein Großteil davon wird in Neuffen abgearbeitet.

Die Lage des Standorts für Zukunftstechnologien ist ideal. Nur 10 Kilometer von der Konzernzentrale in Dettingen/Erms entfernt werden drei Jahre nach Inbetriebnahme Zellkontaktiersysteme auf einer Produktionslinie im Zweischichtbetrieb gefertigt. Jede Woche verlässt eine größere Lieferung das Werk und macht sich auf den Weg zum Kunden, einem globalen Batteriehersteller. Bis Ende des Jahres werden es vier Produktionslinien sein.

4500 m²

ist die geplante Erweiterungsfläche für den heimischen Standort Neuffen.

Alles unter einem Dach

Nicht nur die Nähe zum ElringKlinger-Hauptsitz macht Neuffen so besonders. Auch die Größe des Standorts spricht für sich und ermöglicht zielgerichtetes Arbeiten. Alle wichtigen Bereiche der Electric Drive Units und Batterietechnologie sind in Neuffen untergebracht. Entwicklung, Qualitäts- und Projektmanagement, Product- sowie Manufacturing Engineering arbeiten hier, kurze Abstimmungswege eingeschlossen. Natürlich ist auch Jürgen Weingärtners Büro hier – dabei blickt er wie viele andere Mitarbeitende auf die imposante Gründungsstätte des Landes Baden-Württemberg, die Ruine der Burg Hohenneuffen.

In Neuffen arbeitet ElringKlinger an Innovationen für die Mobilität von heute und morgen. Entsprechende Prüf- und Absicherungseinrichtungen, wie zum Beispiel Zelltests, Modul- und Systemprüfungen oder Komponentenabsicherungen, um die Produkte gänzlich zu erproben, sind vorhanden. Von der Entwicklung über den Prototypenbau und das Testing bis hin zur Serienproduktion – am Standort für Zukunftstechnologien laufen alle Drähte zusammen. Egal, ob einzelne Komponenten wie Zellkontaktiersysteme, -gehäuse und -deckel oder komplettes Batteriesystem. Kurze Entwicklungszyklen, das komplexe Zusammenspiel der einzelnen Komponenten sowie hohe Anforderungen an die Wirtschaftlichkeit, aber auch Nachhaltigkeit setzen ganzheitliches Denken voraus, wie Jürgen Weingärtner betont. Nur so entstünden intelligente Lösungen auf technologisch höchstem Niveau.

» Der Standort Neuffen ist hervorragend geeignet, um unsere Produkte der Batterietechnologie weiterzuentwickeln, um auch in der Zukunft bestens aufgestellt zu sein. «

Jürgen Weingärtner, Senior Vice President Electric Drive and Battery Technology, ElringKlinger

Umfangreiche Testing-Möglichkeiten

Eine besondere Rolle kommt dem Testing-Bereich am Standort Neuffen zu, denn ElringKlinger setzt bei der Absicherung der Batterieentwicklung in erster Linie auf Inhouse-Kompetenzen. Für die kontinuierliche Erweiterung des E-Mobility-Portfolios wurden die Testkapazitäten im Bereich Batteriespeicher- sowie Modul-, Zell- und Komponentenerprobung am Standort für Zukunftstechnologien nochmals ausgebaut. Neben Hightech-Geräten für die Analytik wie beispielsweise GloveBox, Röntgen und Rasterelektronenmikroskop stehen Shaker, Hardware-In-The-Loop-Systeme sowie Prüfstände für Zellen und Batteriesysteme verschiedener Ausführung zur Verfügung.

Jürgen Weingärtner berichtet, dass ElringKlinger in Neuffen auf einer Fläche von 2.000 Quadratmeter Batteriesysteme, -module, -zellen sowie Komponenten teste und validiere. Das Kompetenzspektrum reiche dabei von mechanischen Tests bis hin zu elektrischen und elektrochemischen Tests. Dabei stünden Prüfmöglichkeiten zur Absicherung aller relevanten Testnormen und Standards zur Verfügung.

Im über 1.500 Quadratmeter großen Musterbau werden neue Technologien, Prozesse und Produkte realisiert. Hier wird der Grundstein für eine erfolgreiche Industrialisierung und Serienproduktion gelegt, wie Weingärtner zu wissen weiß. Die verschiedenen Produkte werden hier in enger Zusammenarbeit mit den Entwicklungsabteilungen hergestellt.

Die flexiblen Fertigungsanlagen im Neuffener Werk erlauben eine auf die Produkte ausgerichtete Produktion, Montage und Prüfung von einzelnen Prototypen bis hin zur Kleinserienproduktion. Prozesse wie Laserschweißen, Ultraschallschweißen, Bonden und viele mehr werden auf die Anforderungen der Batteriespeicher, Batteriemodule, Zellkontaktiersysteme und Zelldeckel adaptiert. Am Ende der Prozesskette werden die Prototypen und Kleinserienteile dann einer 100 % End-of-Line-Prüfung unterzogen.

1500 m²

Im über 1.500 Quadratmeter großen Musterbau werden neue Technologien, Prozesse und Produkte realisiert.

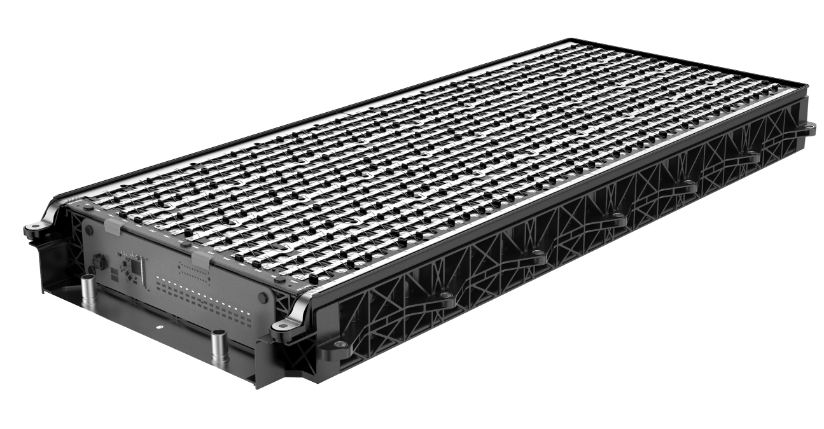

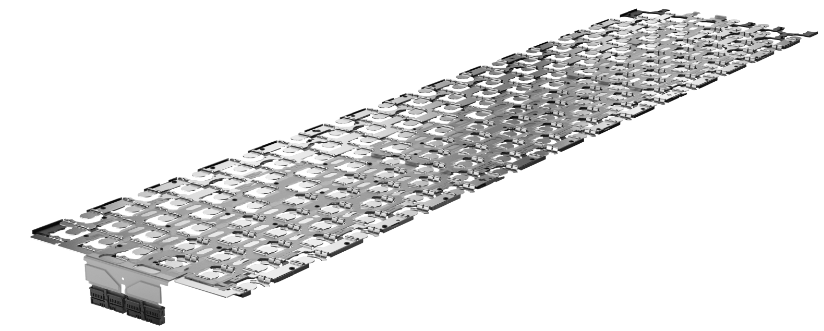

Erfolgsfaktor Zellkontaktiersystem

Eines der ersten Produkte, das im Bereich Batterietechnologie von ElringKlinger entwickelt und produziert wurde, ist das Zellkontaktiersystem, das beispielsweise im ersten reinen Elektrofahrzeug der BMW Group, dem BMW i3, Anwendung fand. Zellkontaktiersysteme von ElringKlinger für Lithium-Ionen-Batterien in verschiedenen Ausbaustufen sind exakt auf die jeweiligen Kundenanforderungen abgestimmt und können direkt auf den Zellverbund aufgesetzt und verschweißt werden. Sie bestehen aus einem Kunststoff-Trägerrahmen, der die Zellverbinder aufnimmt und die Verbaubarkeit in allen Toleranzlagen sicherstellt. Die erforderliche Spannungs- und Temperatursensorik ist bereits in den Systemen verbaut. Darüber hinaus kann auch die Überwachungselektronik (CSC) selbst integriert werden. Zur elektrischen Verbindung nach außen können Automotive-Stecksysteme oder Schraubverbinder verwendet werden.

Die Komponente ist ein wichtiger Erfolgsbaustein in der Batteriestrategie von ElringKlinger. Sie wird künftig ihren Weg aus dem Neuffener Werk zum Kunden finden.

Aufträge der Zukunft

ElringKlinger produziert Batteriekomponenten bereits seit über zehn Jahren in Serie. Bei der Herstellung von Zellkontaktiersystemen macht sich das Unternehmen seine Expertise in der Metallumformung und der Stanztechnik zunutze. Gerade, weil der Entwicklungs- und Produktionsprozess für Zellkontaktiersysteme auf den Kernfähigkeiten von ElringKlinger basiert, ermöglicht er einen hohen Wertschöpfungsanteil im Konzern.

Zellkontaktiersysteme für die NEUE KLASSE der BMW Group

Von der BMW Group hat ElringKlinger einen volumenstarken Großserienauftrag mit einer Laufzeit von mehreren Jahren erhalten. Am Standort Neuffen produziert das Unternehmen eben jene Zellkontaktiersysteme der neuesten Generation für die NEUE KLASSE des Münchener Premiumherstellers. Der europäische Produktionsstart des Auftrags ist für 2025 vorgesehen. Anschließend beginnen die Fertigung und Auslieferung für den asiatischen Markt.

» Zellkontaktiersysteme von ElringKlinger sind exakt auf die jeweiligen Kundenanforderungen abgestimmt und können direkt auf den Zellverbund aufgesetzt und verschweißt werden. «

Jürgen Weingärtner, Senior Vice President Electric Drive and Battery Technology, ElringKlinger

Großauftrag über Batteriekomponenten

Einen weiteren Serienauftrag über Zellkontaktiersysteme hat ElringKlinger von einem globalen Batteriehersteller für die Serienplattform eines deutschen Premiumherstellers erhalten, dessen Gesamtvolumen im mittleren dreistelligen Millionen-Euro-Bereich liegt und sich über eine Vertragslaufzeit von rund neun Jahren erstreckt. Der Produktionsstart am Standort für Zukunftstechnologien in Neuffen erfolgte im Jahr 2023. Auch dieser Auftrag ist ein wichtiger Schritt für ElringKlinger im Zuge der Transformation und unterstreicht die Kompetenz als führender Zulieferer von Batteriekomponenten.